Process Automation Solution

![]() APC (Advanced Process Control)

APC (Advanced Process Control)

|

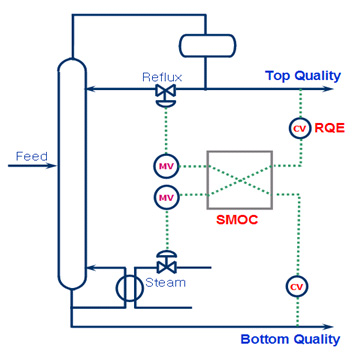

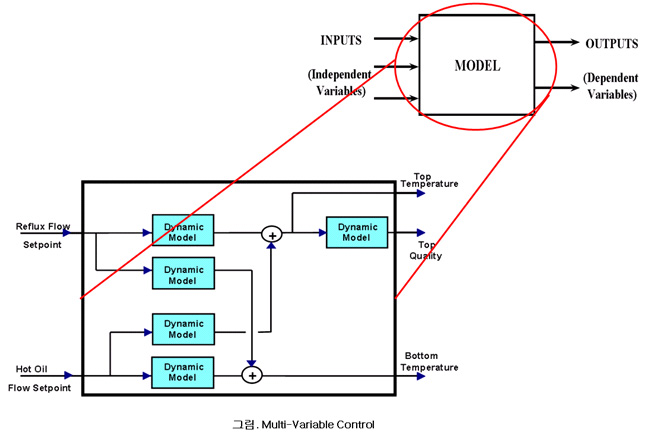

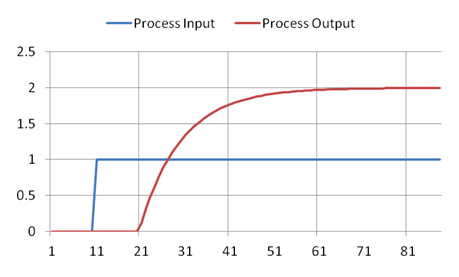

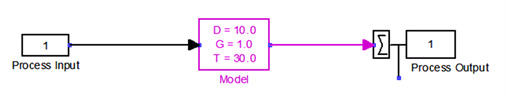

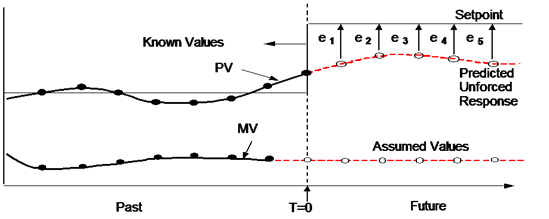

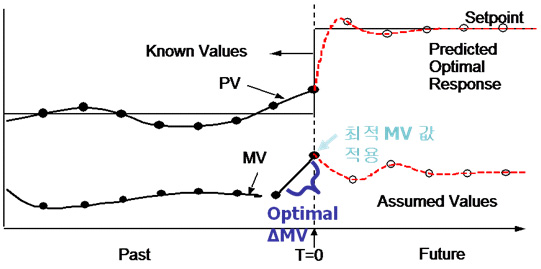

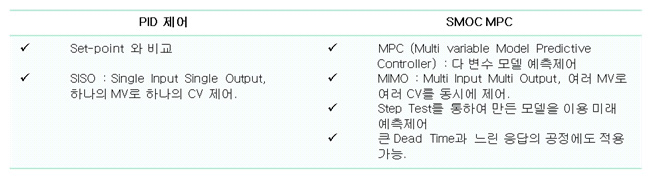

공정의 여러 입출력간의 상관관계 및 동특성을 표현하는 공정모델을 기반으로 공정 변화를 예측하고 공정을 제어하는 제어기법을 APC라 한다 . 공정 모델은 Basic Design 및 Plant Test를 통하여 생성되는데 공정중의 한 Unit 또는 전 공정을 기술한 것으로 , 주로 전달함수들을 행렬 (Matrix)형태로 표현된다 . 이러한 공정 모델을 통하여 공정의 미래 변화를 예측할 수 있으므로 , 공정의 제어 변수들 (Controlled Variables)이 목표값 (Target)에 도달할 수 있도록 조절 변수들 (Manipulated Variables)의 변화를 최적화 기법을 이용하여 산출 및 적용함으로써 공정이 항상 최적인 운전 상태로 운전되게 한다 . 이러한 APC로 다음 같은 효과를 얻을 수 있습니다 .

화학 산업분야에서 공장의 설비 보강이 아닌 Software 를 이용하여 공장 전체의 효율성 및 운전의 편의성을 높이는 기술로서 공장의 운전상태에 따라 DCS PID제어기의 설정치 혹은 Control Valve 개도를 조절하는 것이다 . 여기서 , APC Software는 DCS와는 별도의 Computer에 설치되며 DCS와는 Computer 통신을 이용하여 연결된다 . APC를 통하여 공정의 효율성을 증대시킴으로 해서 생산량 및 처리량의 및 에너지 사용량의 감소 등의 이익을 창출해낼 수 있다 .

그림 . Process Data를 근거로 한 동특성 (Dynamics) Model 구성

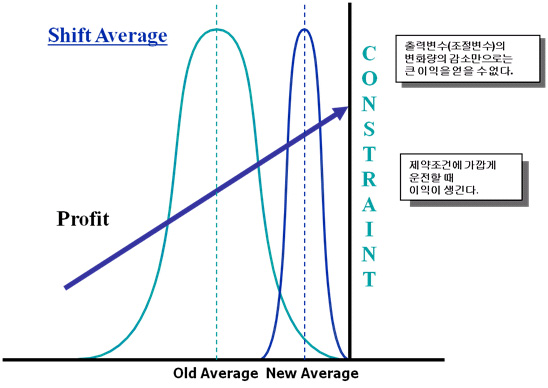

최적화 프로그래밍 Solver인 LP (Linear Programming), QP (Quadratic Programming)를 이용하여 주어진 제어 목표치를 만족하는 범위에서 , 가장 최적이며 경제적인 조절변수의 방향 및 변화량을 찾아 최적 제어한다 . 제어변수 목표 값에 상 /하한치로 제약범위를 주어 제어함으로써 공정을 보다 안정적으로 제어 할 수 있다 . Yokogawa APC Software 인 ExaSMOC은 공정의 제약조건을 감시하여 공정이 최적점에서 운전될 수 있도록 조절 변수들의 움직임을 계산한다 . 이는 공정의 비선형성 및 경제성을 고려한 최적운전제어가 가능하도록 만들어준다 . 또한 각 단위 Unit을 제어하는 Subcontroller들을 하나의 Global Controller내에 포함하여 제어하므로 , Unit들간의 상호작용들을 고려할 수 있으며 전체공정에 대한 최적 제어가 가능하도록 만들어 준다 . APC Control Technology 를 이용하여 공정의 제어변수들을 안정화시키고 , 제어변수를 공정의 제약조건에 가깝게 운전함으로 인해서 생산량 증대 , 에너지 비용 (Steam 등 ) 절감 등의 이득을 발생시킬 수 있다 .

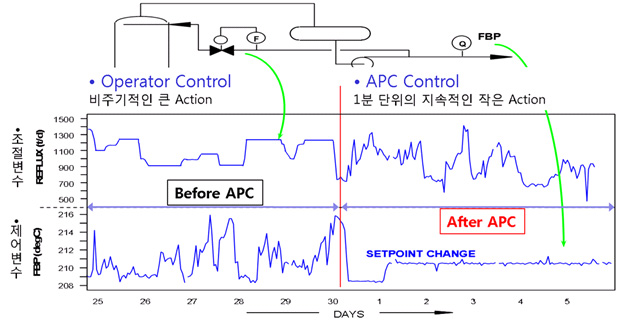

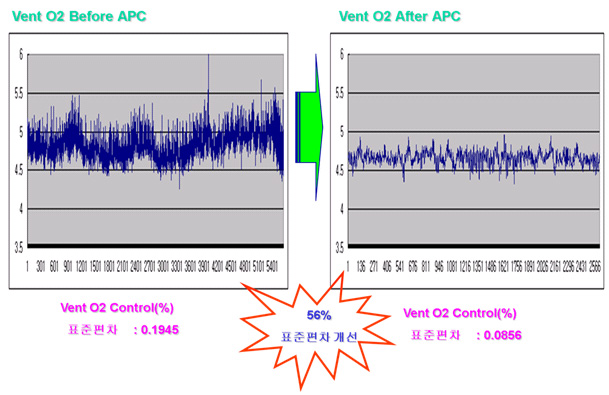

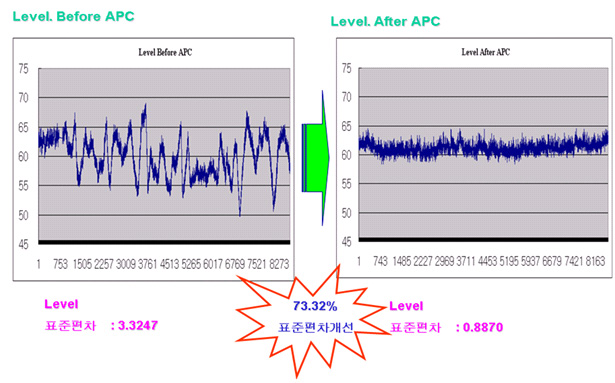

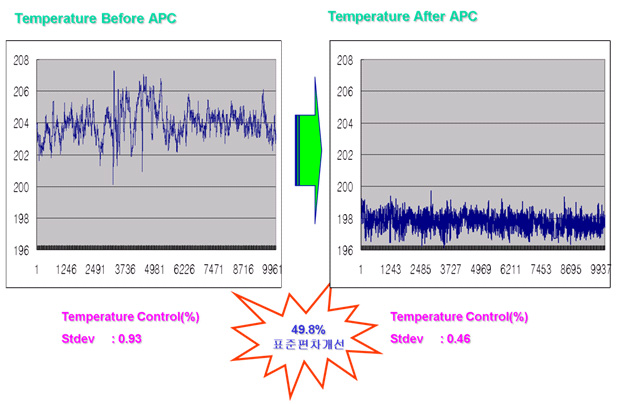

기존 제어는 제어변수를 목표값으로 보내기 위해 , 비주기적으로 큰 변화를 조절변수에게 가하므로 제어변수가 크게 변화하게 된다 . 그러나 APC 제어는 제어변수가 목표값을 지속적으로 유지하도록 , 1분 (설정가능 ) 단위의 지속적이며 작고 부드러운 변화를 조절변수에 주므로 , 제어변수는 목표값을 항상 만족시키게 된다 .

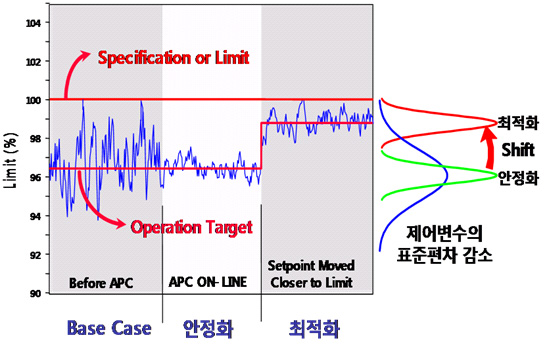

APC 제어기법을 이용하여 공정의 제어변수들을 안정화시키고 , 공정 운전 한계에 좀더 가깝게 공정을 운전함으로 해서 생산량 증대 , 에너지 비용 (Steam 등 ) 절감 등의 효과를 발생시킬 수 있다 . 그림에서 보면 알 수 있듯이 APC를 적용하여 공정을 안정화 시키면 , 이로 인해 발생하는 제어변수 변화의 감소폭만큼 제어변수를 그 운전 한계에 좀 더 가깝게 운전할 수 있으므로 공정 운전 이득을 얻을 수 있다 .

| |||||||||||||||